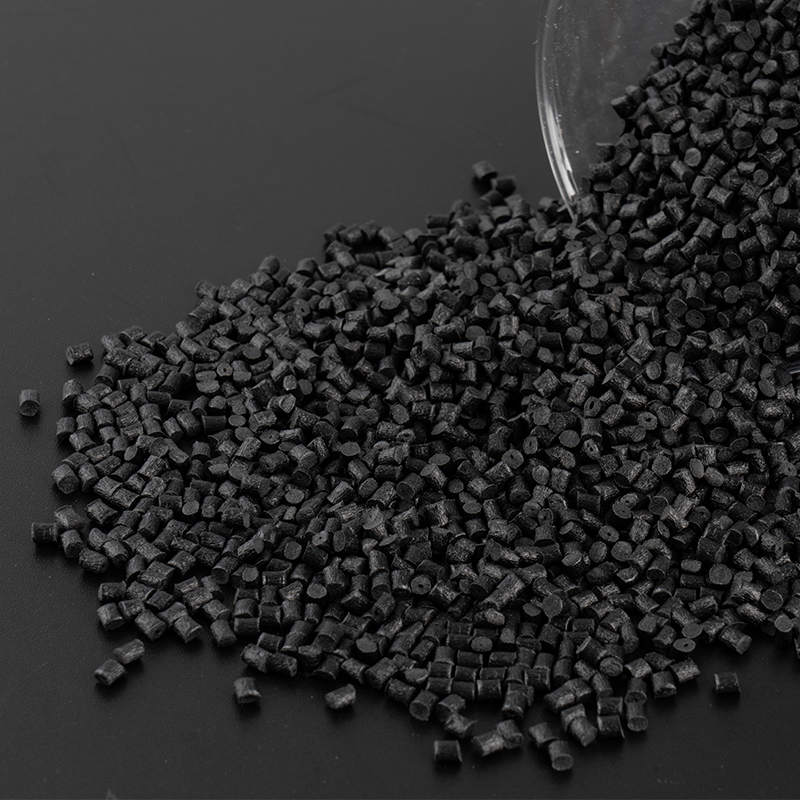

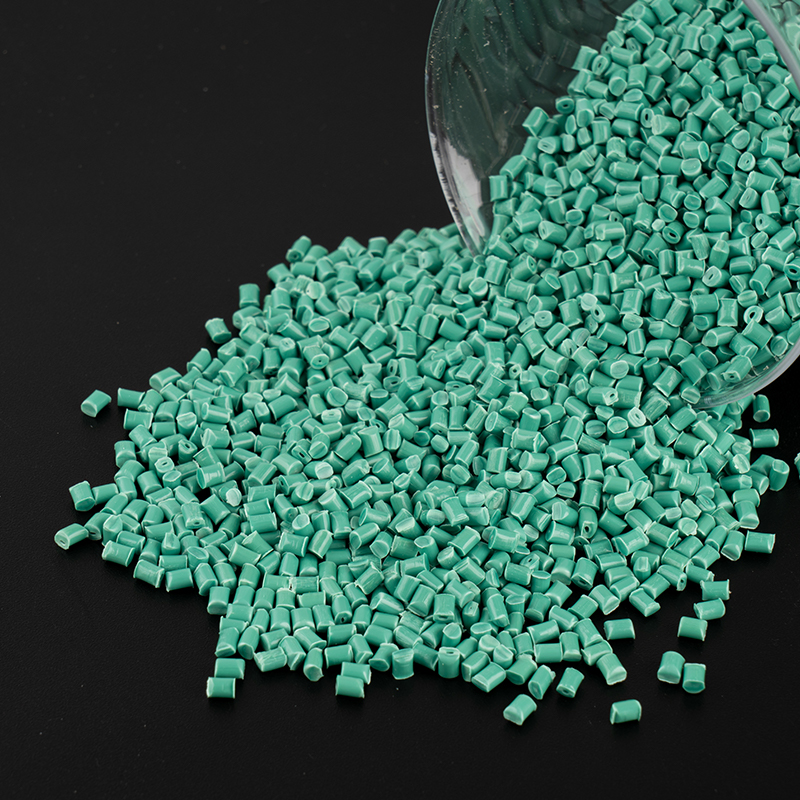

Plásticos de ingeniería modificados se han convertido en materiales esenciales en la fabricación de automóviles, ya que ofrecen una variedad de beneficios que incluyen durabilidad, reducción de peso y rendimiento mejorado. Su aplicación abarca una amplia gama de componentes, tanto dentro como fuera del vehículo, mejoryo la seguridad, la eficiencia y la estética general del vehículo. Estos plásticos, normalmente modificados con rellenos, refuerzos u otros aditivos, proporcionan propiedades mecánicas superiores en comparación con los plásticos estándar.

1. Componentes del motor

Los componentes del motor se encuentran entre las partes más críticas de cualquier vehículo y los materiales utilizados en su producción deben ser resistentes, resistentes al calor y químicamente estables. Plásticos de ingeniería modificados, como poliamida (PA) , sulfuro de polifenileno (PPS) , y polieteretercetona (PEEK) , se utilizan ampliamente para piezas como colectores de admisión, poleas de correas de distribución y cubiertas de motores. Estos plásticos son capaces de soportar las temperaturas y presiones extremas que se encuentran en los compartimentos del motor.

La PA modificada, en particular, ofrece alta resistencia y resistencia al desgaste, lo que la hace ideal para componentes sometidos a altas tensiones. Por otro lado, PPS y PEEK proporcionan una excelente resistencia química y pueden soportar la exposición a aceites y combustibles, que son comunes en los entornos de motores. Al reemplazar piezas metálicas más pesadas con alternativas de plástico, los fabricantes de automóviles también pueden reducir el peso total del vehículo, lo que se traduce en una mejor eficiencia del combustible y menores emisiones.

Por ejemplo, el uso de PA modificado en los colectores de admisión permite reducir el peso de la pieza hasta en un 30%, lo que tiene un impacto significativo en el consumo de combustible con el tiempo. Además, estos materiales también proporcionan excelentes propiedades de amortiguación de ruido y vibraciones, mejorando aún más el rendimiento general del motor.

2. Componentes eléctricos y electrónicos

Con la creciente complejidad de los sistemas eléctricos automotrices, los fabricantes requieren materiales que no solo ofrezcan aislamiento sino que también resistan el calor, la humedad y las interferencias electromagnéticas (EMI). Óxido de polifenileno modificado (PPO) , policarbonato modificado (PC) , y poliéster modificado se utilizan comúnmente para componentes como conectores eléctricos, interruptores y carcasas de sensores.

El policarbonato, un plástico transparente, se utiliza a menudo en sistemas de iluminación de automóviles, incluidos faros delanteros, luces traseras y luces indicadoras. Sus versiones modificadas están diseñadas para ser más resistentes a la luz ultravioleta, lo que ayuda a mantener su claridad óptica a lo largo del tiempo. Además de la iluminación, la PC y el PPO modificados se utilizan ampliamente en la producción de sensores y conectores para vehículos, que son cruciales para sistemas de seguridad como bolsas de aire, detección de colisiones y navegación GPS.

La capacidad de estos materiales para soportar condiciones duras y al mismo tiempo mantener las propiedades de aislamiento eléctrico los hace ideales para componentes eléctricos y electrónicos de vehículos modernos. Por ejemplo, los sensores automotrices que monitorean la presión de los neumáticos o el rendimiento del motor dependen de plásticos modificados para mantener su integridad y funcionalidad incluso en condiciones extremas.

3. Piezas interiores

El interior de un vehículo contiene muchos componentes que deben combinar atractivo estético con alta durabilidad. ABS modificado (acrilonitrilo butadieno estireno) , poliuretano (PU) , y polipropileno modificado (PP) se utilizan en piezas como tableros de instrumentos, paneles de puertas, consolas y molduras.

El ABS modificado es uno de los plásticos más utilizados en el interior de los vehículos debido a su alta resistencia al impacto y su excelente acabado superficial. Se utiliza en componentes del tablero, apoyabrazos y molduras que están expuestas al desgaste normal. El PU modificado se utiliza a menudo para cojines de asientos, apoyabrazos y paneles interiores de puertas. Es muy flexible y cómodo a la vez que resistente al agrietamiento, fundamental para piezas que sufren presión y movimiento constante.

Además, polipropileno modificado Se usa comúnmente para aplicaciones interiores debajo del capó, ya que proporciona una gran resistencia al calor y durabilidad. Su naturaleza liviana es beneficiosa para mejorar la economía de combustible. La capacidad de personalizar el color, la textura y el acabado superficial de estos plásticos los hace perfectos para piezas interiores de automóviles, ofreciendo una apariencia limpia y pulida que mejora la experiencia general del usuario.

| Materiales | Solicitud | Propiedades clave |

|---|---|---|

| ABS modificado | Tableros, molduras | Alta resistencia al impacto, excelente acabado superficial |

| PU modificado | Cojines de asiento, apoyabrazos | Flexibilidad, resistencia al desgaste. |

| PP modificado | Partes debajo del capó | Resistencia al calor, ligero |

4. Paneles de carrocería y piezas estructurales

El exterior de un vehículo debe resistir diversas tensiones ambientales, desde colisiones de alto impacto hasta condiciones climáticas extremas. Plásticos de ingeniería modificados como por ejemplo polipropileno reforzado con fibra de vidrio (PP) , Plásticos reforzados con fibra de carbono. , y poliamida modificada Se utilizan a menudo para paneles de carrocería, parachoques y guardabarros. Estos materiales se eligen específicamente por su capacidad para combinar propiedades ligeras con una resistencia excepcional.

el uso de polipropileno reforzado ayuda a reducir significativamente el peso del vehículo, contribuyendo a una mejor eficiencia del combustible y un mejor rendimiento. Los plásticos reforzados con fibra de carbono, aunque más caros, ofrecen relaciones resistencia-peso incomparables y se utilizan cada vez más en vehículos de lujo y de alto rendimiento. En el caso de parachoques y paneles laterales, los plásticos modificados proporcionan una excelente resistencia al impacto, reduciendo la necesidad de reparaciones metálicas en caso de accidentes menores.

Además de su resistencia, estos materiales también son muy resistentes a factores ambientales como la radiación UV, la humedad y los productos químicos. Como resultado, los plásticos de ingeniería modificados no sólo se utilizan para mejorar la integridad estructural del vehículo sino también para mantener la apariencia exterior durante períodos más prolongados, incluso en condiciones adversas.

5. Sistemas de combustible

Los sistemas de combustible de los vehículos están expuestos a productos químicos agresivos, altas temperaturas y presiones. Por tanto, los materiales utilizados deben poseer una alta resistencia química y estabilidad dimensional. Poliamida modificada (PA) and polipropileno modificado (PP) Se utilizan comúnmente en líneas de combustible, tanques y bombas. Estos plásticos son resistentes a los combustibles y aceites que circulan por el sistema, evitando su degradación con el tiempo.

La alta resistencia química de estos materiales garantiza que los componentes del sistema de combustible mantengan su integridad estructural incluso cuando se exponen a combustibles y aceites agresivos. Al utilizar plásticos de ingeniería modificados en los sistemas de combustible, los fabricantes pueden reducir el peso de las piezas, contribuyendo a la eficiencia general del combustible y al rendimiento del vehículo. Además, estos plásticos están diseñados para resistir la presión dentro de las líneas de combustible, lo que garantiza un sistema de suministro de combustible seguro y confiable.

Preguntas frecuentes

P1: ¿Qué tipos de plásticos de ingeniería modificados se utilizan comúnmente en la fabricación de automóviles?

R1: Los plásticos de ingeniería modificados comunes incluyen poliamida modificada (PA), policarbonato (PC), polipropileno (PP), poliuretano (PU) y sulfuro de polifenileno (PPS).

P2: ¿Por qué se prefieren los plásticos modificados a los metales en aplicaciones automotrices?

R2: Los plásticos modificados son más livianos, lo que ayuda a reducir el peso del vehículo y mejorar la eficiencia del combustible. También son más resistentes al calor, los productos químicos y los impactos, lo que los hace adecuados para diversas aplicaciones automotrices.

P3: ¿Cómo mejoran los plásticos modificados la eficiencia del combustible en los vehículos?

R3: Al reemplazar componentes metálicos más pesados con alternativas plásticas livianas, los plásticos modificados ayudan a reducir el peso total del vehículo, lo que conduce a una mejor eficiencia del combustible y una reducción de las emisiones.

P4: ¿Se pueden reciclar los plásticos de ingeniería modificados?

R4: Muchos plásticos de ingeniería modificados se pueden reciclar, aunque la reciclabilidad depende del tipo específico de plástico y de los aditivos utilizados durante la modificación.

Referencias:

- “Plásticos automotrices en el diseño y la fabricación” por J.D. Smith, Materials Science Journal, 2020.

- “Plásticos en aplicaciones automotrices: una revolución moderna” por H.M. Clark, Ingeniería de Plásticos, 2019.

- “Plásticos de ingeniería en aplicaciones automotrices” por S. Lee, Automotive Materials Review, 2021.