Con la crisis energética global y los requisitos de protección ambiental cada vez más estrictos, la industria automotriz está acelerando su transformación hacia el desarrollo verde y bajo en carbono. Como una forma efectiva de mejorar la economía de combustible, extender la gama de vehículos eléctricos y reducir las emisiones de carbono, el peso ligero de los automóviles se ha convertido en una tendencia importante en el desarrollo de la industria. En este contexto, Plásticos modificados , con sus ventajas de peso ligero, alta resistencia y multifuncionalidad, se ha convertido en una opción ideal para reemplazar los materiales metálicos tradicionales y desempeña un papel cada vez más crítico en la estructura automotriz y el diseño de componentes.

1. Ventajas de los plásticos modificados en el peso ligero de automóviles

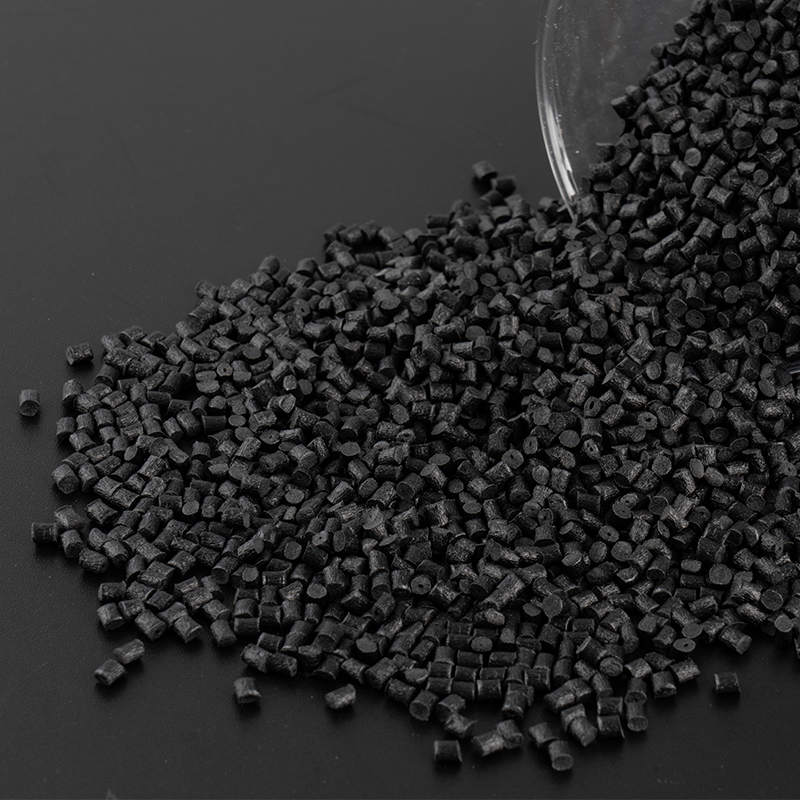

Los automóviles tradicionales están hechos principalmente de materiales de acero. Aunque estos materiales son fuertes, son pesados y complejos de forma, lo que conduce a un peso excesivo de todo el vehículo, aumentando así el consumo de combustible y las emisiones de carbono. En contraste, la densidad de los plásticos modificados suele ser solo 1/6 de la del acero. A través del refuerzo de fibra de vidrio, el llenado de minerales o la modificación de retardantes de la llama y otras tecnologías, el peso puede reducirse considerablemente mientras se mantiene la fuerza y la tenacidad.

Ligero y alta resistencia: tomando polipropileno reforzado con fibra de vidrio (GFPP) Como ejemplo, su peso es más del 50% más ligero que el acero, pero su resistencia puede alcanzar o incluso exceder el de algunas partes metálicas.

Corrosión y resistencia química: los plásticos modificados no se oxidan como metales, y pueden resistir la corrosión de ácidos, álcalis, pulverización de sal y varios medios químicos, reduciendo la necesidad de recubrimientos protectores.

Alta flexibilidad de procesamiento: los plásticos se pueden formar en partes estructurales complejas a través de procesos como moldeo por inyección, extrusión y moldeo de soplado, reduciendo el número de piezas, dando cuenta del diseño integrado de "integración de varias piezas" y reduciendo aún más el peso y el costo.

Reducción y seguridad de ruido: algunos plásticos modificados tienen un buen aislamiento de sonido y propiedades de absorción de energía, lo que puede mejorar la comodidad del viaje y la seguridad de la colisión.

Las estadísticas muestran que por cada reducción del 10% en el peso del vehículo, la eficiencia del combustible puede mejorarse en aproximadamente un 6% a 8%. Para los nuevos vehículos energéticos, el liviano es un medio importante para mejorar directamente la duración de la batería, por lo que los plásticos modificados se utilizan ampliamente para reemplazar los metales tradicionales en las piezas automotrices.

2. Escenarios de aplicación típicos

Los plásticos modificados han cubierto múltiples campos, como la decoración interior y exterior automotriz, el compartimento del motor y los componentes centrales de los vehículos eléctricos, y su alcance y profundidad de aplicación se están expandiendo constantemente.

Partes interiores y estructurales

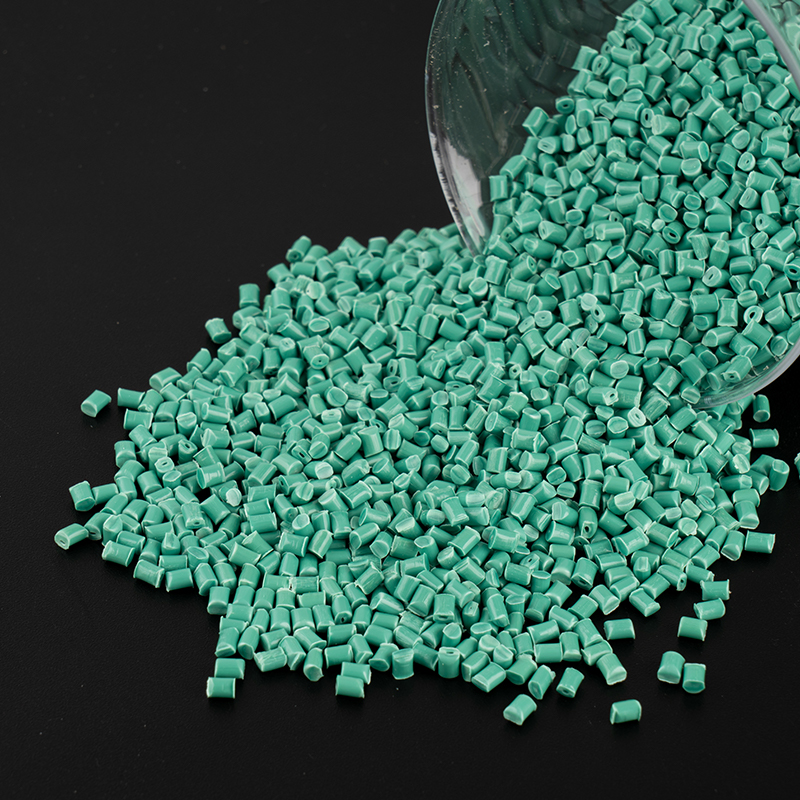

La decoración interior es el campo más temprano y maduro de la aplicación de plástico modificada. El polipropileno modificado (PP), ABS, policarbonato (PC) y sus aleaciones se usan ampliamente en paneles de instrumentos, paneles de las puertas, marcos de asiento, ruedas de dirección y otras partes. Estos materiales no solo pueden lograr formas complejas, sino también lograr la textura de los acabados de alta gama a través del tratamiento de la superficie, y son aproximadamente 30% -40% más livianos que las piezas metálicas tradicionales.

Partes de apariencia

Los materiales modificados de PP o PC ABS se usan ampliamente en piezas de apariencia, como parachoques de automóviles, rejillas de entrada de aire y carcasas de espejo retrovisores. Estas partes requieren resistencia al impacto, resistencia al envejecimiento UV y una alta adhesión de recubrimiento. Los plásticos modificados pueden cumplir con estos requisitos agregando agentes anti-UV y rellenos resistentes a la intemperie. En comparación con las placas de acero tradicionales, los parachoques de plástico no son fáciles de abollar y pueden recuperarse, lo que ayuda a reducir el daño por colisión a baja velocidad.

Piezas del compartimento del motor

El compartimento del motor tiene altas temperaturas y aceites complejos, y requisitos estrictos sobre la resistencia al calor y la resistencia a la corrosión química de los materiales. El nylon reforzado con fibra de vidrio (PA6/PA66) se usa ampliamente en la fabricación de colectores de admisión, ventiladores de enfriamiento, bombas de refrigerante y carcasas de filtro de aceite debido a su excelente resistencia a la temperatura (resistente a 200 ° C). Estas aplicaciones no solo reducen el peso, sino que también simplifican el procesamiento.

Componentes del núcleo del vehículo eléctrico

Con el desarrollo de nuevos vehículos de energía, los plásticos modificados también se utilizan en carcasas de módulos de batería, interfaces de carga y marcos de carrocería livianos. La PC-Retardante de llama, PBT reforzado, PA66 modificado y otros materiales pueden proporcionar un excelente retraso de llama, aislamiento y resistencia estructural, lo que ayuda a los paquetes de baterías a lograr un equilibrio entre la seguridad y la reducción de peso, mejorando así la eficiencia energética de todo el vehículo.

3. Perspectivas de desarrollo futuras

Protección y reciclabilidad del medio ambiente verde

En el futuro, la industria automotriz prestará más atención a la reciclabilidad de los materiales. Los plásticos modificados se pueden reutilizar a través del reciclaje físico, la despolimerización química y otros métodos, lo que ayudará a lograr una economía circular. Al mismo tiempo, el desarrollo de plásticos biológicos y plásticos modificados degradables proporciona una nueva alternativa verde para la industria automotriz.

Alto rendimiento e integración funcional

Con la aplicación de tecnologías como nanofillers, refuerzo de fibra de vidrio largo y modificación de la fibra de carbono, la resistencia mecánica y la resistencia al calor de los plásticos modificados mejorará aún más. Se espera que algunos plásticos de alto rendimiento (como PEEK y PPS) reemplacen más piezas estructurales de metal. En el futuro, los plásticos modificados no solo tendrán funciones estructurales, sino que también tendrán funciones conductivas, antiestáticas, a insulento al calor e incluso de detección para lograr la inteligencia y la multifuncionalidad.

Conducido por vehículos eléctricos y autos inteligentes

Los vehículos eléctricos requieren cuerpos más ligeros para extender su rango, y el aumento de los sensores de conducción autónomos establece requisitos más altos en el diseño integrado de la carcasa y los componentes protectores. Los plásticos modificados pueden proporcionar una mayor libertad de diseño para componentes inteligentes a través de molduras modulares y fabricación integrada.

Optimización de costos y procesos

Con la expansión de la escala de producción y el progreso tecnológico, se espera que el precio de los plásticos modificados caiga aún más. Al mismo tiempo, la introducción de nuevas tecnologías como la impresión 3D y el moldeo por microescopia mejorará la eficiencia del procesamiento y reducirá aún más el peso.