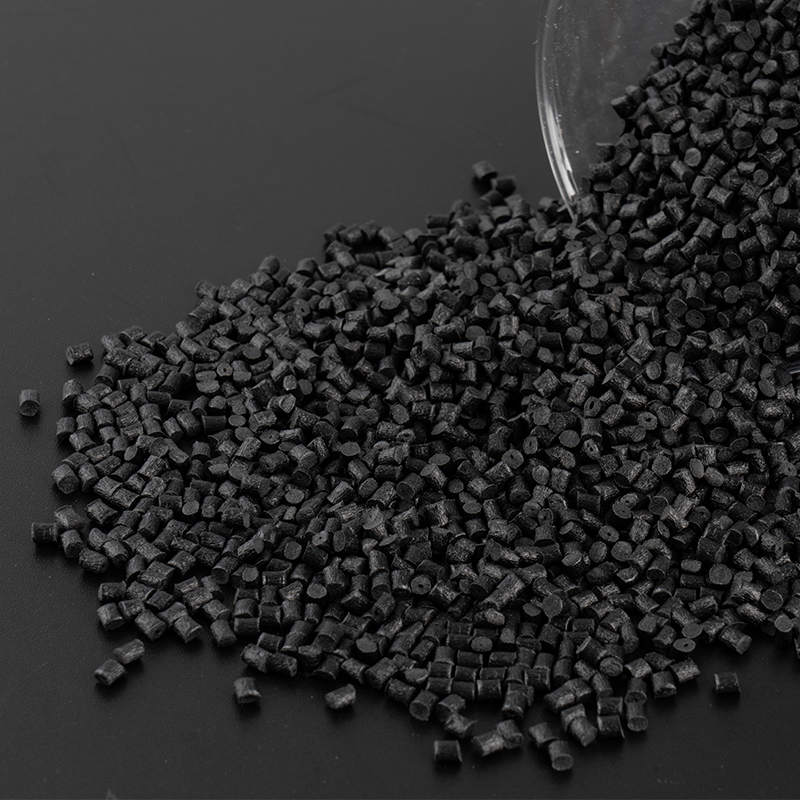

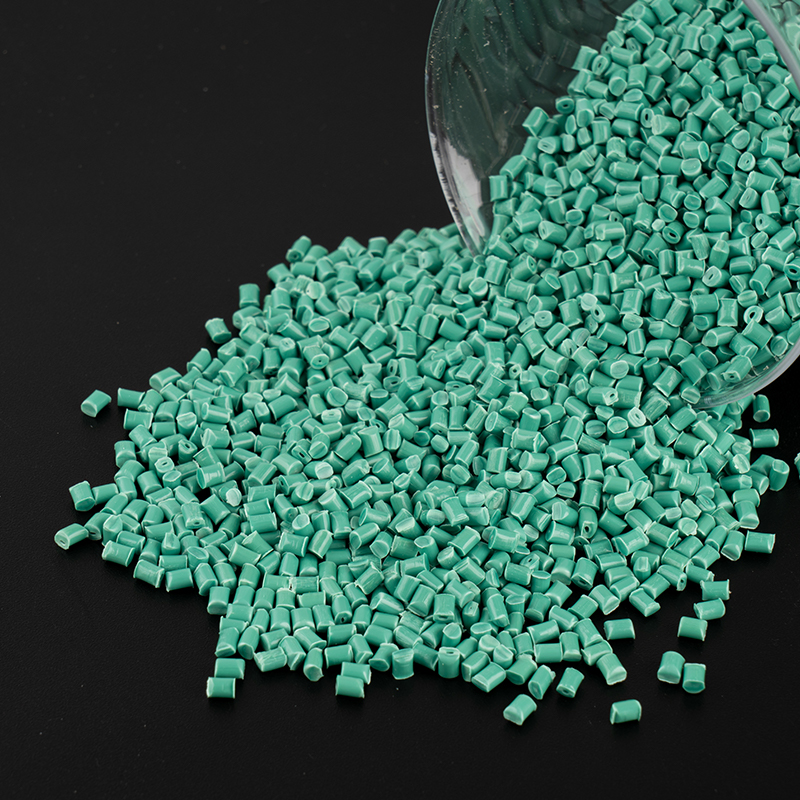

1. Optimización de materiales: elija plásticos de ingeniería de alto rendimiento

La eficiencia mecánica de las excéntricas de plástico se ve afectada por la resistencia al material, la resistencia al desgaste y al coeficiente de fricción. Diferentes materiales plásticos tienen diferentes propiedades mecánicas y deben seleccionarse de acuerdo con condiciones de trabajo específicas.

Comparación de materiales plásticos comunes

| Material | característica | Escenarios aplicables |

| POM (polioximetileno) | Alta resistencia, baja fricción, resistencia a la fatiga, pero susceptible a la corrosión ácida y álcali | Transmisión de precisión, rueda excéntrica de carga media y baja |

| PA (Nylon) | Buena resistencia y resistencia al desgaste, pero las dimensiones son inestables después de absorber la humedad | Excéntrico universal, se puede agregar lubricante para mejorar el rendimiento |

| PA GF (nylon reforzado con fibra de vidrio) | Alta rigidez y resistencia a la fluencia, pero un coeficiente de fricción ligeramente más alto | Excéntrico universal, se puede agregar lubricante para mejorar el rendimiento |

| PIEK (polietheretherketona) | Alta resistencia a la temperatura (260 ° C), alta resistencia, bajo desgaste, pero alto costo | Aeroespacial, equipo médico y otros escenarios de alta demanda |

| PTFE (politetrafluoroetileno) | Fricción ultra baja, autolubricante, pero baja resistencia mecánica | Utilizado en recubrimientos o materiales compuestos para reducir la fricción |

Estrategia de optimización de materiales

Alta carga dinámica: elija Peek o POM para garantizar la alta resistencia y la baja fricción.

Solución de bajo costo: use PA6 30% de fibra de vidrio para equilibrar el costo y el rendimiento.

Requisitos de autocrídica: agregue PTFE, MOS₂ (disulfuro de molibdeno) o grafito a PA o POM para reducir la fricción y el desgaste.

2. Optimización de la estructura geométrica: reduciendo la fricción y la inercia

La estructura geométrica de la rueda excéntrica afecta directamente su suavidad de movimiento, pérdida de fricción y resistencia inercial.

Optimización de la excentricidad y el perfil

Rueda excéntrica circular tradicional: simple de fabricar, pero la curva de movimiento no es lo suficientemente suave y fácil de producir impacto.

Plan de mejora:

Rueda excéntrica involuntaria: proporciona una trayectoria de movimiento más suave y reduce la vibración.

Perfil cicloide modificado: optimiza la distribución del estrés de contacto y mejora la vida.

Diseño asimétrico: optimiza las leyes de movimiento específicas, como los mecanismos de CAM.

Diseño liviano

Estructura hueca: cavar agujeros de reducción de peso en áreas no estresadas (como el centro del cubo) para reducir el momento de inercia.

Optimización topológica: use el análisis de elementos finitos (FEA) para determinar la distribución óptima del material y evitar la concentración de tensión.

Estructura de paredes delgadas: reduzca el grosor de la pared mientras garantiza la rigidez, como el uso de costillas en lugar de estructuras sólidas.

Optimización de la superficie de contacto

Fricción rodante en lugar de fricción deslizante: agregue cojinetes de aguja o guías de pelota entre la rueda excéntrica y el seguidor para reducir la pérdida de fricción.

Microtextura de superficie: procesamiento láser o micro o surcos de grabado de moho para mejorar la distribución de lubricantes.

Optimización de piezas de apareamiento: evite combinar los mismos materiales (como POM a POM), recomiendo POM a Steel o PA a acero inoxidable.

3. Optimización tribológica: reducir la pérdida de energía

La fricción es el factor principal que afecta la eficiencia mecánica, que puede optimizarse de las siguientes maneras:

Diseño auto-lubricante

Lubricación incrustada: agregue PTFE, grafito o mos₂ a la matriz de plástico para lograr la auto-lubricación.

Proceso de inmersión en aceite: sumergir el excéntrico en el aceite lubricante para permitir que el aceite penetre en los microporos para la lubricación a largo plazo.

Tecnología de recubrimiento de superficie

DLC (película de carbono similar a un diamante): ultra dura, baja fricción, adecuada para los requisitos de alta resistencia al desgaste.

Rociado PTFE: reduzca el coeficiente de fricción, adecuado para escenarios de baja velocidad y alta carga.

Anodización (aplicable a las piezas de apareamiento de metal): aumente la dureza de la superficie y reduzca el desgaste.

Optimización del método de lubricación

Lubricación de grasa: adecuada para excéntricos medianos y de baja velocidad, que requiere un mantenimiento regular.

Lubricación sólida: como juntas de grafito, adecuadas para escenarios sin mantenimiento.

Optimización de fricción seca: elija una combinación de material de baja fricción (como POM en el acero).

4. Optimización del proceso de fabricación: mejorar la precisión y la consistencia

El proceso de fabricación afecta directamente la precisión dimensional y las propiedades mecánicas de la rueda excéntrica.

Moldeo por inyección de precisión

Precisión del molde: asegúrese de que la tolerancia a la cavidad sea ≤0.02 mm para evitar rebabas y flash.

Optimización de parámetros del proceso: ajuste la temperatura de inyección, la presión y el tiempo de enfriamiento para reducir la deformación del estrés interno.

Postprocesamiento: elimine el estrés residual a través del tratamiento de recocido para mejorar la estabilidad dimensional.

Corrección de mecanizado

Acabado CNC: realice el procesamiento secundario en superficies de contacto clave para garantizar la rugosidad de la superficie (RA≤0.8 μm).

Corrección de equilibrio dinámico: las ruedas excéntricas de alta velocidad requieren pruebas de equilibrio dinámico, y la cantidad de desequilibrio se ajusta mediante perforación o contrapesos.

Impresión 3D (prototipos rápidos)

Para la verificación del diseño: use SLS (Nylon) o MJF (HP Multi Jet Fusion) para imprimir muestras de prueba.

Producción de lotes pequeños: adecuado para ruedas excéntricas personalizadas, pero la fuerza no es tan buena como las piezas moldeadas por inyección.