Desde lo básico hasta los avances: la lógica científica de la modificación de la alta resistencia a la temperatura de PP

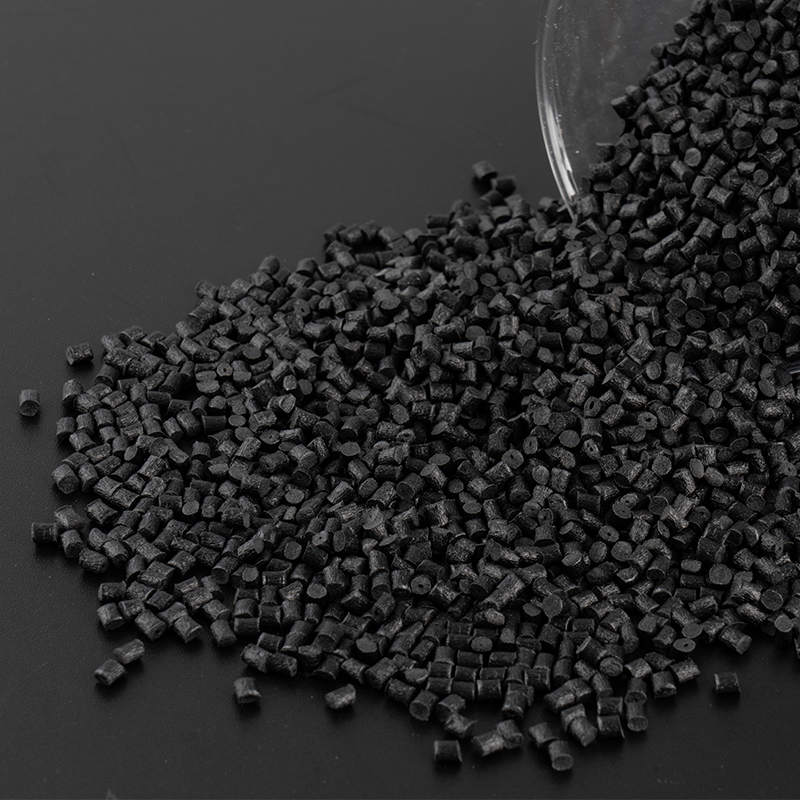

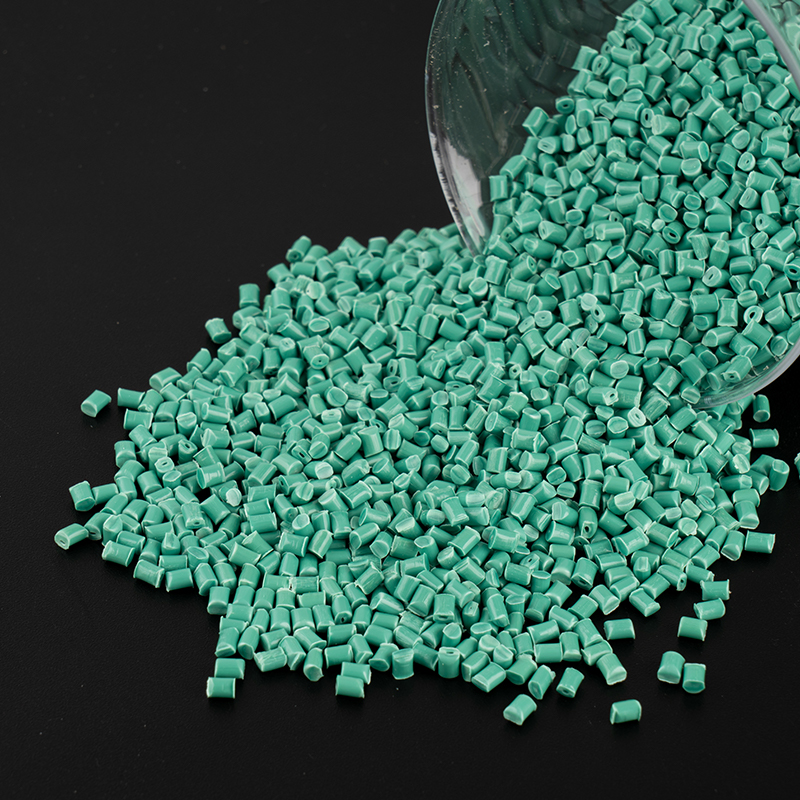

La resistencia al calor de PP puro está limitada por la región amorfa en su estructura semicristalina. Cuando la temperatura se acerca a la temperatura de transición del vidrio (aproximadamente -10 ° C a 20 ° C), los segmentos de la cadena molecular comienzan a moverse violentamente, lo que hace que el material se ablande. El núcleo del proyecto de modificación es construir un sistema de doble defensa: por un lado, el refuerzo físico se usa para limitar el movimiento de las cadenas moleculares, y por otro lado, la estabilización química se usa para retrasar la degradación oxidativa térmica. Por ejemplo, la temperatura de deformación de calor de los materiales compuestos de PP con fibra de vidrio al 30% agregada puede saltar de 100 ° C de PP puro a más de 160 ° C. Las fibras de vidrio forman una estructura de malla tridimensional durante el procesamiento de la fusión, al igual que implantando un "esqueleto de acero reforzado" en la matriz de plástico. Incluso a altas temperaturas, estas fibras rígidas pueden inhibir efectivamente el deslizamiento y la fluencia de PP Modificado Ingeniería Plastics . Aún más inteligente, algunos esquemas de modificación utilizan la tecnología de tratamiento de superficie para cubrir la capa externa de las fibras de vidrio con agentes de acoplamiento de silano, de modo que estén unidas químicamente a la matriz PP, mejorando aún más la resistencia a la unión interfacial.

Juego e integración de múltiples rutas técnicas

En la práctica industrial, la modificación de alta resistencia a la temperatura no es una muestra de un solo hombre de una sola tecnología, sino una sinfonía de múltiples medios. Tomando el colector de admisión de automóviles como ejemplo, las piezas de metal tradicionales son pesadas y fáciles de corroer. Cuando se adopta la solución de aleación PP/PA, el alto punto de fusión del nylon (punto de fusión de PA66 265 ° C) y la fluidez de procesamiento de PP se complementan entre sí. A través de la tecnología de vulcanización dinámica, las partículas de PA reticuladas del tamaño de micrones se dispersan en la matriz de PP, que no solo conserva la eficiencia de moldeo por inyección de PP, sino que también mantiene el material suficientemente rígido a 140 ° C. La tecnología de nanocompuesto más de vanguardia intenta introducir silicatos en capas. Cuando los copos de nanoClay se dispersan en la matriz PP en una forma exfoliada, solo el 5% de la cantidad de adición puede aumentar la temperatura de deformación de calor en 30 ° C. Este "efecto nano" proviene de la barrera tortuosa de los copos de arcilla a la ruta de difusión de gas, que retrasa significativamente el proceso de envejecimiento de la oxidación térmica.

Evolución del rendimiento bajo una verificación rigurosa

El escenario de aplicación real prueba el material mucho más allá de las condiciones de prueba de laboratorio. El caso de desarrollo de una tubería de turbocompresor de una compañía de automóviles alemán es bastante representativo: bajo una temperatura de funcionamiento de 140 ° C y una presión de pulso de 0.8MPa, los materiales de PP ordinarios solo pueden durar 500 horas antes de que aparezcan las grietas, mientras que el material especial de PP con refuerzo de fibra de vidrio antioxidante modificación compuesta aprobó con éxito la prueba de fatiga dinámica de 3000 horas. Esto se debe a la combinación especial de estabilizadores de luz amina obstinados e inhibidores de cobre en la fórmula, que capturan radicales libres como "guardias moleculares" y cortan la reacción de la cadena de oxidación térmica. Los datos de prueba de terceros muestran que después de 1000 horas de envejecimiento térmico a 150 ° C, la tasa de retención de resistencia a la tracción de PP modificado supera el 85%, lo que casi se duplica en comparación con los materiales no modificados. Esta estabilidad es particularmente crítica en la carcasa de la batería de nuevos vehículos de energía: los materiales compuestos PP-retardantes de llama no solo deben pasar la certificación UL94 V-0, sino que también soportar un impacto a alta temperatura a corto plazo de 300 ° C en el momento del fugitivo térmico de la batería. En este momento, el retardante de la llama intumescente en el material formará rápidamente una densa capa de carbono para aislar el oxígeno y la transferencia de calor.

Future Battlefield: desde la mejora del rendimiento hasta la innovación del sistema

Con la popularización de plataformas de alto voltaje de 800 V y sistemas integrados de accionamiento eléctrico, los requisitos de resistencia a la temperatura de los automóviles para la ingeniería de plásticos se mueven de 150 ° C al umbral de 180 ° C. Esto ha generado una estrategia de modificación más disruptiva: la tecnología de "polimerización in situ" desarrollada por una compañía de materiales japonesa injertada directamente a los grupos de anhídrido maleico en la cadena molecular PP para formar un enlace covalente con la fibra de carbono. Este compuesto de nivel molecular permite que la temperatura de deformación térmica del material exceda los 190 ° C. Al mismo tiempo, la investigación y el desarrollo de agentes resistentes al calor de base biológica está reescribiendo las reglas de la industria-antioxidantes naturales de polifenol extraídos de lignina no solo tienen la misma eficiencia antienvejecimiento que el BHT tradicional, sino que también reducen el 62% de las emisiones de gases nocivos durante la combustión. Lo que es más digno de atención es la penetración de la tecnología digital. Un laboratorio europeo utilizó un algoritmo de aprendizaje automático para seleccionar la relación compuesta ternaria de fibra de vidrio/mica/nanotubo de carbono en solo tres meses, comprimiendo el ciclo de desarrollo de fórmulas tradicional que requiere varios años de iteración en un 80%.